Unsere Qualität für die Zuverlässigkeit Ihrer Produktion – Tag für Tag

So weitläufig der Begriff Produktionstechnik ist, so vielfältig sind auch die Anwendungsbereiche unserer Walztechnologie – und oftmals unserem täglichen Leben auch so naheliegend.

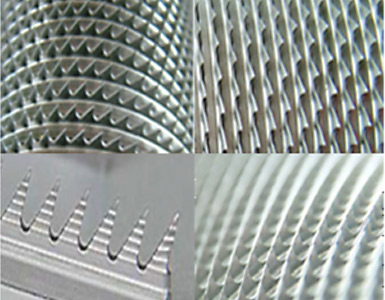

Ohne Kläranlagen wäre die umfassende Versorgung unserer Lebensräume undenkbar, Flüssigkeitskreisläufe für die Schmierung und Kühlung von Produktionsanlagen bedürfen der Reinigung und bei der Herstellung von Fruchtsäften müssen diese oftmals von Sedimenten bzw. Schwebstoffen befreit werden – bei all diesen industriellen Prozessen kommen Spaltfilter zum Einsatz, deren dreieckige Profilquerschnitte auf Walzanlagen von FUHR hergestellt werden.

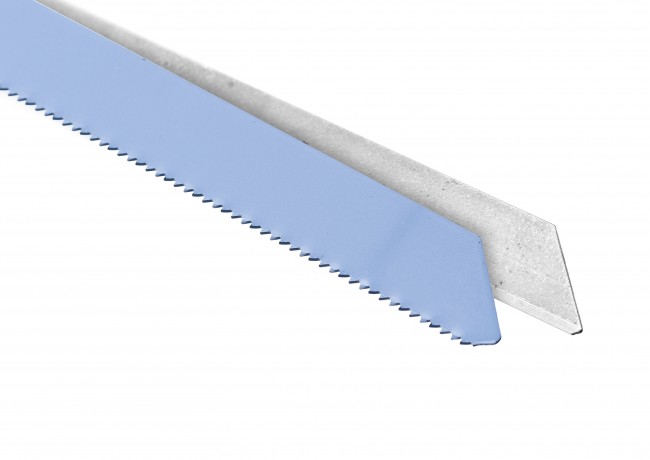

Aber auch die Herstellung von augenscheinlich so trivialen Dingen wie Jeanshosen oder ähnlichen Kleidungsstücken wird erst durch die Verwendung sog. Kratzendrähte bzw. auch Webkämme möglich – beides Produktionswerkzeuge, welche im Kaltwalzverfahren hergestellt werden.

Unzählige Einsatzmöglichkeiten sowie ein Maximum an Variabilität und Effizienz kennzeichnen den modularen Aufbau unserer Walzanlagen – überzeugen Sie sich am besten selbst davon.